José L. Meseguer–Valdenebro1*, Antonio Portoles2, Eusebio Martínez–Conesa1

- Faculty of Architecture and Building Engineering. Universidad Politécnica de Cartagena, España

- Department of Applied Physics and Materials Engineering, ETSII, Technical University of Madrid, C/José Gutiérrez Abascal St, 2, 28006 Madrid, España. Correo electrónico: jlmeseguer507@gmail.com

Recibido:Diciembre 2019; Aceptado:Febrero 2020

Texto completo (pdf)

Cita (APA)

Meseguer–Valdenebro, J. L., Portoles, A., Martínez–Conesa, E., (2020). Revisión de los principales tipos de elastómeros y ensayos normalizados. Revista Iberoamericana de Polímeros, 21(2), 75-95.

RESUMEN

Este artículo recopila los principales tipos de elastómeros que hay actualmente en la industria, indicando su composición química, propiedades mecánicas, estáticas y dinámicas y tipos de ensayos normalizados que se realizan para caracterizar a los elastómeros. También se introduce la ecuación de Arrhenius que permite predecir a partir de los ensayos realizados, la vida en servicio de un elastómero según el uso que vaya a tener. Esta revisión puede servir de guía de referencia de los principales tipos de ensayos normalizados que se pueden realizar a un elastómero en función del servicio.

ABSTRACT

This article compiles the main types of elastomers currently in the industry, indicating their chemical composition, mechanical, static and dynamic properties and types of standardized tests that are carried out to characterize elastomers. The Arrhenius equation is also introduced, which allows predicting, based on the tests carried out, the service life of an elastomer according to its use. This review can serve as a reference guide for the main types of standardized tests that can be performed on an elastomer depending on the service.

INTRODUCCIÓN

En el apartado de introducción del presente artículo se presentan los principales tipos de elastómeros que hay en la industria y sus principales propiedades mecánicas estáticas y dinámicas.

COMPOSICIÓN QUÍMICA DE LOS ELASTÓMEROS

Los elementos de elastómeros están formados por 10 o más ingredientes que se mezclan para mejorar las propiedades físicas, influir en el proceso de vulcanización, prevenir el deterioro a largo plazo y mejorar la capacidad de procesamiento. Las proporciones de estos ingredientes se contabilizan porcentualmente.

Los tipos de elementos a emplear en la mezcla para obtener los polímeros son los que indicamos en la Tabla 1.

| Tipo de elemento | Descripción |

| Relleno | Los rellenos se agregan principalmente para reforzar el elastómero y en segundo lugar para reducir los costos. Los rellenos se dividen en dos categorías básicas: Reforzadores, y diluyentes (no son empleados para reforzar el elastómero, sino para reducir costes). Los rellenos de refuerzo más populares conocidos como negro de carbón son productos producidos a partir de la combustión incompleta de los productos derivados del petróleo, que se clasifican principalmente por tamaño de partícula. Los rellenos diluyentes o no reforzantes tienen un gran tamaño de partícula y no se mezclan con polímero de la misma manera que los rellenos de refuerzo. Se agregan principalmente para reducir los costos. Los tipos de diluyentes más empleados son: arcilla blanda, carbonato de calcio y talco. El silicio se utiliza para proporcionar estabilidad dimensional, conductividad térmica mejorada y buenas propiedades de aislamiento eléctrico a bajo costo. |

| Aceleradores | Los aceleradores aumentan la velocidad de curado del elastómero y sus propiedades. Es común usar más de un acelerador. Los materiales curados con peróxido a menudo usan lo que se conoce como un coagente junto con el peróxido que puede actuar como un acelerador o modificar las propiedades físicas. |

| Activadores | En la mayoría de los elastómeros curados con azufre, se añaden óxido de cinc y ácido esteárico para ayudar a iniciar la cura. En otros elastómeros, se agregan diferentes materiales que ayudan a la cura de forma indirecta. Los sistemas de curado muy rápidos pueden causar problemas provocando un quemado conocido como cáscara de naranja. |

| Agentes de expansionado | Los agentes de expansionado se utilizan en la fabricación de elastómeros esponjosos. El bicarbonato de sodio fue el primer agente de expansión utilizado comercialmente, que reacciona con ácido esteárico para producir dióxido de carbono a temperaturas de vulcanización. Los agentes de expansionado comúnmente utilizados en la actualidad dependen de la formación de nitrógeno como agente de expansión. |

| Compuestos que fomentan la cohesión | La mayoría de los productos de elastómero de gran volumen son compuestos cohesionados, como neumáticos, mangueras y correas. Los elementos de cohesión a menudo se agregan al compuesto para aumentar la resistencia de la unión entre los diferentes componentes. Los agentes incluyen sales a base de Co tales como naftenato de Co o estearato de Co, así como materiales patentados basados en complejos de Co y B. |

| Coagentes | Los coagentes son sustancias reactivas que mejoran la efectividad de la reticulación de peróxido. La mayoría de ellos son metacrilatos o derivados que contienen alilos (H2C = CH–CH2), pero los materiales poliméricos con un alto contenido de grupos vinilo también reaccionan de manera similar. También se pueden usar azufre. |

| Agentes acopladores | Los agentes acopladores proporcionan una unión estable entre dos superficies que de otro modo estarían mal unidas, por ejemplo, los silanos que son añadidos para unirse a los polímeros. |

| Curadores | Agregado para formar enlaces cruzados, estos varían según el tipo de elastómero. En los elastómeros curados con azufre, los donantes de azufre en comparación con el azufre proporcionan una mejor estabilidad al calor, ya que tienden a proporcionar enlaces cruzados de azufre individuales. El curado con peróxido da buena estabilidad térmica debido a la corta longitud de los enlaces cruzados entre las cadenas de polímeros. Los fluoro–carbonos, junto con algunos otros tipos de polímeros, pueden tener sus propios sistemas de curado. |

| Desecantes | Para una serie de aplicaciones, es necesario agregar un desecante para eliminar los restos de agua introducidos en rellenos o producidos a partir de reacciones químicas durante la vulcanización. Si no se elimina esta agua, puede producirse una porosidad incontrolada en el producto y problemas en los que el curado sea sensible a la humedad. El agente habitual utilizado para este propósito es el óxido de Ca (cal viva). Es difícil dispersarse en su forma de polvo seco, por lo que generalmente se ofrece en una variedad de medios de transporte para garantizar una dispersión adecuada y ayudar a prevenir la absorción de humedad antes de la incorporación compuesto. |

| Extensores | Los extensores son ingredientes compuestos que se agregan al elastómero para reducir su precio. |

| Retardantes de llama | La mayoría de los elastómeros soportan la combustión, y los subproductos resultantes pueden ser extremadamente peligrosos. Para mejorar su resistencia a la llama, se pueden agregar varios productos al compuesto, ya sean inorgánicos u orgánicos. Incluyen trióxido de antimonio, borato de zinc, hidróxido de aluminio y parafina clorada. |

| Odorantes y desodorantes. | Esta clase de ingrediente compuesto era más común cuando el caucho natural era el elastómero principal para la producción. Las primeras formas de caucho natural dieron productos con un aroma distintivo y para superar esto se ofreció una amplia gama de olores. Muchos de los elastómeros sintéticos tienen su propio aroma distintivo y, a menudo, esto tiene que enmascararse para que el producto final sea aceptable para el usuario. |

| Peptizador | Los peptizadores son sustancias que actúan como agentes de terminación de la cadena durante el amasado del elastómero. Si bien el caucho natural generalmente se amasa y se puede peptizar, esto es innecesario para la mayoría de las gomas sintéticas. Los peptizadores también pueden actuar como pro–oxidantes. Reducen significativamente el tiempo requerido para reducir la viscosidad del caucho a un nivel aceptable, reduciendo así el tiempo de mezcla. Aunque se sabe que muchos materiales, como algunos aceleradores, poseen actividad peptizante, en la práctica la elección es limitada debido a consideraciones adicionales como la salud y la seguridad, el efecto sobre las características de vulcanización y el precio. |

| Pigmentos | Aunque la mayoría de los compuestos de elastómero son negros, debido al uso generalizado de negro de carbón como relleno, los compuestos de elastómero coloreados a menudo se emplean para agregar atractivo a los artículos de consumo. La codificación de color de los productos también es a menudo deseable. Hay pigmentos inorgánicos u orgánicos disponibles. Los pigmentos inorgánicos a menudo son opacos y, en algunos casos, demasiado opacos para proporcionar el color deseado. Los pigmentos orgánicos generalmente dan tonos más brillantes, pero son más sensibles al calor y a los productos químicos y también son relativamente caros. También pueden desvanecerse en la exposición a largo plazo a la luz solar. |

| Plastificantes | Los plastificantes deben ser compatibles con el polímero. Reducen la dureza con un nivel dado de relleno y pueden ayudar con la incorporación y dispersión del relleno. Los tipos especiales de plastificante pueden mejorar la flexibilidad de baja temperatura de algunos tipos de elastómero (por ejemplo, nitrilo y neopreno). Los altos niveles de plastificante pueden aparecer en la superficie de la estructura y causar problemas en la superficie del producto fabricado. También pueden aparecer problemas cuando se unen al metal. El ablandamiento excesivo del compuesto puede conducir a la retención de aire en el molde. Los plastificantes también pueden causar problemas cuando un producto se somete a ciclos térmicos y / o ciertos solventes, ya que pueden filtrarse a altas temperaturas y afectar negativamente las propiedades de baja temperatura. |

| Ingredientes predispersados | Algunos tipos de ingredientes que son difíciles de dispersar, por ejemplo, ciertos aceleradores y antioxidantes se pueden obtener premezclados en un polímero inerte. Las concentraciones son normalmente del 75 al 80%. Cuando está en esta forma, los ingredientes se dispersan más fácilmente durante una mezcla. Algunos se suministran en polvo como los peróxidos se encuentran absorbidos en un relleno inerte o humedecidos con aceite que ayuda a la dispersión. Ocasionalmente, los líquidos se usan absorbidos en un polvo que ayuda a la manipulación y puede dar una incorporación más rápida a la mezcla. En algunos casos, estos ingredientes pueden dispersarse en el polímero. |

| Complemento | Un complemento es un ingrediente que se agrega en una pequeña dosis a un compuesto de elastómero para influir en el rendimiento del compuesto en los procesos de fábrica o para mejorar las propiedades físicas al ayudar a la dispersión del relleno. Los ejemplos incluyen peptizadores físicos, lubricantes, aditivos de procesamiento modificados con silicona y agentes antiadherentes. |

| Protectores /antidegradantes | Estos materiales se agregan para inhibir el ataque por oxidación y ozono. Los antidegradantes se dividen en dos grandes grupos: aminas y fenólicos, estos últimos pueden usarse en compuestos no negros. Algunos anti–ozonantes (como las ceras) pueden aparecer en la superficie y causar problemas similares a los plastificantes. |

| Retardadores | Los retardadores se usan para evitar el curado prematuro o el quemado de los compuestos durante el procesamiento y el almacenamiento. Durante la mezcla y el procesamiento posterior en una extrusora o prensa de moldeo, el elastómero se somete continuamente a calor, lo que puede provocar un curado prematuro o un curado previo. Para evitar esto, los retardadores se mezclan con el compuesto. El uso excesivo de retardadores produce porosidad en los compuestos y hoy en día rara vez se usan. |

| Adhesivos | Los adhesivos son ingredientes compuestos introducidos para mejorar la adherencia superficial de los elastómeros no curados. Suelen ser compuestos de bajo peso molecular. |

| Otros elementos | Hay una variedad de otros ingredientes que a veces se agregan a los compuestos para lograr propiedades específicas. Estos van desde la inclusión de polvo de hierro para permitir la detección de fragmentos de sellado en los alimentos con un detector de metales, hasta la protección contra la radiación para su uso en entornos de rayos X. Los efectos sobre el moldeo varían enormemente según el ingrediente. |

Tipos de elastómeros. Hay dos tipos de elastómeros: termoestables y termoplásticos. La Tabla 2 muestra los tipos de elastómeros termoestables y la Tabla 3 los elastómeros termoplásticos [1].

Los elastómeros termoestables se vulcanizan (curan) para producir un grado de reticulación entre las cadenas de polímero. La reticulación es irreversible, a diferencia de los elastómeros termoplásticos que se ablandarán y fluirán por encima de una temperatura determinada.

| Nombre | Abreviatura | Descripción |

| Acrílico | ACM | Excelente resistencia a temperaturas normales y altas al aceite y al oxígeno. Buena resistencia a la intemperie y al ozono. Mala resistencia a la humedad, ácidos y bases. De uso general en sellos y mangueras de transmisión automotriz. También se usa en formulaciones adhesivas. |

| Bromobutilo | BIIR | El elastómero de butilo se modificó mediante la introducción de una pequeña cantidad de bromo, lo que proporciona una resistencia mejorada al ozono y al medio ambiente, estabilidad a altas temperaturas y compatibilidad con otros elastómeros de dieno en mezclas. También aumentó la adhesión a otros elastómeros y metales. Propiedades similares al clorobutilo. |

| Butadieno | BR | Ampliamente utilizado en mezclas con caucho natural y elastómeros de estireno–butadieno para neumáticos, donde reduce la acumulación de calor y mejora la resistencia a la abrasión. Baja histéresis, buena flexibilidad a bajas temperaturas, alta resistencia a la abrasión en condiciones severas. También se usa en zapatos, cintas transportadoras y de transmisión. |

| Butilo | IIR | Baja permeabilidad a los gases y, por lo tanto, se utiliza en el interior de tubos. Alta amortiguación a temperatura ambiente. Buena resistencia al ozono, a la intemperie, al calor y a los productos químicos, pero no al aceite. Otros usos incluyen aplicaciones de cables y alambres, cierres farmacéuticos y aislamiento de vibraciones. |

| Polietileno clorado | CPE | Buena resistencia química a los fluidos de hidrocarburos y temperaturas elevadas. Mala resistencia mecánica: las propiedades mecánicas pueden deteriorarse por encima de 100°C. Usos en la industria de alambres y cables, así como para revestimientos de estanques. |

| Clorobutilo | CIIR | El elastómero de butilo se modifica por la introducción de una pequeña cantidad de cloro, lo que proporciona una mejor resistencia al ozono y al medio ambiente, estabilidad a altas temperaturas y compatibilidad con otros elastómeros de dieno en mezclas. También aumentó la adhesión a otros elastómeros y metales. Propiedades similares al bromobutilo. |

| Polietileno de clorosulfonilo | CSM | Buena resistencia al oxígeno, ozono y luz. Resistente al aceite y con baja permeabilidad a los gases. Su excelente estabilidad a los rayos UV lo hace útil para las láminas del techo y para revestimientos de estanques, así como para aplicaciones de cables y alambres, telas recubiertas y mangueras. |

| Epiclorhidrina | CO / ECO | Alta resistencia al envejecimiento, oxidación, ozono y aceite caliente. Buena resistencia a los disolventes de hidrocarburos, moderada flexibilidad a baja temperatura, malas propiedades eléctricas y resistencia a la abrasión. Atacado por fuertes minerales y agentes oxidantes y cloro. El uso principal es en el sector automotriz para sellos, mangueras, juntas tóricas. |

| Etileno propileno | EPM / EPDM | Excelente resistencia al ozono/intemperie; excelente resistencia al agua caliente y al vapor; Buena resistencia a productos químicos orgánicos inorgánicos y polares. Baja resistencia a los hidrocarburos. Intervalo de temperatura típico: –45 a 150°C, hasta 180°C en vapor. Los lubricantes de aceite/grasa mineral no deben usarse para ayudar al ensamblaje. |

| Fluorocarbono | FKM | Excelente resistencia al ozono/intemperie; Buena resistencia al calor. Resistencia limitada al vapor, agua caliente y otros fluidos polares. Atacado por aminas, capacidades limitadas a bajas temperaturas. Intervalo de temperatura típico: –20 a 230°C. Las propiedades varían significativamente con el tipo. |

| Nitrilo hidrogenado | HNBR | Derivado del nitrilo convencional por hidrogenación de los enlaces insaturados en la unidad de butadieno del polímero. Buena resistencia al aceite/combustible y productos químicos y buena resistencia a la intemperie. Excelentes propiedades mecánicas que incluyen resistencia a la tracción, desgarro, módulo, alargamiento a la rotura y abrasión. Amplio rango de temperatura y tiene una excelente resistencia a la descompresión rápida de gases. Las desventajas incluyen el costo y la resistencia limitada a los aromáticos. Intervalo de temperatura típico: –40 a 160°C. |

| Isoprene | IR | Estructura química similar al caucho natural, pero menos fácil de procesar y puede tener menor resistencia a la tracción y al desgarro. Su relativa pureza proporciona un mejor rendimiento a temperaturas más bajas. Se puede usar indistintamente con caucho natural en todas las aplicaciones excepto en las más exigentes. |

| Goma natural | NR | Alta resistencia y resistencia a la tracción; buena resistencia a la abrasión; bajo costo. Mala resistencia al aceite y resistencia a la intemperie. Intervalo de temperatura típico: –50 a 100°C. Se puede usar con algunos productos químicos inorgánicos diluidos y orgánicos polares. |

| Cloropreno | CR | Buen clima y resistencia al ozono, y buena resistencia a los inorgánicos. Resistente a muchos cloroflorocarbonos. Bajo costo. Resistencia moderada al aceite y resistencia a la temperatura limitada. INTERVALo de temperatura típico: –40 a 120°C. Útil en aplicaciones neumáticas. |

| Polisulfuro | OT / EOT | Muy buena resistencia a aceites, combustibles, disolventes, O2 y ozono. Impermeable a los gases.Pobres propiedades mecánicas y poca resistencia al calor. |

| Nitrilo | NBR | Buena resistencia y resistencia a los hidrocarburos alifáticos/combustible. Resistencia a la intemperie limitada y resistencia a la temperatura modesta. Intervalo de temperatura típico: –30 a 120°C. Ampliamente utilizado en aplicaciones de sellado. Al igual que con el nitrilo hidrogenado, se pueden influir en muchas propiedades variando su relación de acrilonitrilo a butadieno. |

| Perfluorocarbono | FFKM | Máximo rendimiento en cuanto a resistencia térmica y química. Muy caro. Su uso es adecuado para uso continuo a 327°C, siendo la resistencia química casi universal. Sin embargo, sus propiedades mecánicas moderadas, se deterioran rápidamente a temperaturas elevadas y a temperaturas inferiores a 0°C. |

| Poliuretano | AU, EU | Muy versátil, con buena resistencia a la abrasión, alta resistencia a la tracción y al desgarro, buena resistencia a solventes alifáticos y aceites minerales, oxígeno y ozono. Puede formularse para tener un alto módulo con un alto contenido de filtro. Mala resistencia al calor y puede tener poca resistencia a la fluencia, particularmente en condiciones húmedas. Usos en sellos, matrices de formación de metal, revestimientos, rodillos, ruedas, cintas transportadoras, etc. |

| Silicona | Q | Con propiedades físicas moderadas, pero se mantienen en un rango de temperatura muy amplio. Algunos tipos se ven afectados por la humedad. Buenas propiedades de resistencia eléctrica. Disponible fácilmente en forma líquida (LSR). Ampliamente utilizado en sectores como el farmacéutico, médico, automotriz y aeroespacial. |

| Butadieno de estireno | SBR | Requiere ser reforzado para aumentar su resistencia cuando tiene propiedades químicas y físicas similares a las del caucho natural. Presenta una resistencia a la abrasión generalmente mejor pero una resistencia a la fatiga menor. Ampliamente utilizado en neumáticos de automóviles y vehículos ligeros. También se emplea en cintas transportadoras, elementos de elastómero moldeados, suelas de zapatos y revestimientos de rodillos. |

| Tetrafloroetileno propileno | FEPM | Excelente resistencia al ozono/intemperie; buena resistencia al calor; excelente resistencia al vapor y a la radiación; Buena resistencia química general. Las desventajas son: requieren un alto nivel de compresión y una alta temperatura de transición vítrea. Difícil de procesar y tiene poca resistencia a la extrusión, especialmente a altas temperaturas. Intervalo de temperatura típico: 0 a 200°C y a 260°C en vapor. |

Los elastómeros termoplásticos tienen muchas de las propiedades físicas de los cauchos vulcanizados, pero pueden procesarse como termoplásticos. Desde su introducción comercial en la década de 1960, se han convertido en una parte importante de la industria de los elastómeros, y se utilizan en aplicaciones tan diversas como adhesivos, calzado, dispositivos médicos, piezas de automóviles y modificación de asfalto. Requieren poca o ninguna composición, sin necesidad de agregar agentes de refuerzo, estabilizadores o sistemas de curado. Sus desventajas son el costo relativamente alto de las materias primas, la baja resistencia química y térmica, la alta compresión y la baja estabilidad térmica.

| Nombre | Abreviatura | Descripción |

| Elastómeros de uretano | TPAU, TPEU, TPU | Los poliuretanos termoplásticos están disponibles en un rango de dureza más limitado que los estirénicos, y se caracterizan por una excelente resistencia y tenacidad, y resistencia al aceite. De los dos tipos principales, poliéster y poliéter, este último tiene una mejor estabilidad hidrolítica y un rendimiento a baja temperatura. Las propiedades eléctricas de los poliuretanos no son lo suficientemente buenas para su uso como aislamiento primario, pero debido a su tenacidad se emplea en el revestimiento de cables. Otros usos incluyen recubrimientos de tela, fuelles y componentes de carrocerías de automóviles. |

| Copolímeros de bloque estirénico | SBS, SIS, SEBS | Los copolímeros de bloque estirénico son los elastómeros más baratos en la familia de elastómeros termoplásticos. Se mezclan fácilmente con otros polímeros y aceites, lo que permite obtener unas buenas propiedades del producto. Se utilizan para mejorar el rendimiento en aplicaciones de pavimentación de carreteras, particularmente en condiciones climáticas extremas. También se aplican ampliamente en adhesivos, selladores, revestimientos y en calzado. |

Principales propiedades mecánicas de los elastómeros. Las propiedades de los elastómeros se dividen en dos clases: propiedades estáticas y propiedades dinámicas. En la tabla 4 se resumen las propiedades estáticas y en la tabla 5 las propiedades dinámicas.

| Propiedad | Descripción |

| Dureza | La dureza se define como la resistencia a la indentación. El durómetro es un instrumento que mide la penetración de una esfera metálica que aplica una carga de tensión sobre el elastómero. Las medidas de dureza en el elastómero se expresan en unidades Shore A o Shore D de acuerdo con los procedimientos de ASTM [3]. Debido a la naturaleza viscoelástica del elastómero, la lectura de un durómetro alcanza un valor máximo tan pronto como la esfera metálica alcanza la máxima penetración en la muestra y disminuyendo entre 5 a 15 segundos. Los durómetros manuales accionados por resorte se usan comúnmente, pero están sujetos a errores del operador. Los instrumentos con sobrecarga de peso muerto reducen el error al mínimo. |

| Deformación– tensión | Los elastómeros son esencialmente sustancias incompresibles que se deforman cambiando de forma sin cambiar el volumen. Los elastómeros tienen una relación de Poisson de aproximadamente 0,5. A deformaciones muy bajas, la relación entre la tensión resultante y la deformación aplicada es constante (módulo de Young). Este valor es el mismo si la deformación se aplica en tensión o compresión. Por lo tanto, la ley de Hooke es válida dentro de este límite de proporcionalidad. Sin embargo, a medida que aumenta la tensión, esta linealidad cesa y la ley de Hooke ya no es aplicable. Además, las tensiones de compresión y tensión son diferentes. Los amortiguadores de goma generalmente están diseñados para utilizar una combinación de estas cargas. Sin embargo, la carga a cortante es la más empleada ya que proporciona una constante casi lineal hasta tensiones de aproximadamente 200%. Esta linealidad es constante con la frecuencia de las deformaciones por cizallamiento dinámico. La carga de compresión presenta un endurecimiento no lineal en deformaciones superiores al 30% y se presenta cuando hay limitaciones del movimiento. Las propiedades de tensión–deformación de los compuestos de elastómero generalmente se miden bajo tensión según los procedimientos de ASTM [4]. En las pruebas se utilizan anillos moldeados. Las mediciones de tensión se realizan a un porcentaje específico de alargamiento y se expresan en unidades de módulo. Por ejemplo, el módulo de 300% se define como la tensión por unidad de área transversal (en unidades de psi o MPa) con un alargamiento de 300%. También se miden el esfuerzo al fallo (tracción) y el porcentaje máximo de alargamiento. Estas son las propiedades físicas más frecuentes de los compuestos de elastómero. La rigidez (tasa de resorte) es la relación de tensión a deformación expresada en newtons por milímetro. Depende no solo del módulo del elastómero sino también de la forma de la muestra o parte que se está probando. Como el elastómero es incompresible, la compresión en una dirección da como resultado la extensión en las otras dos direcciones, cuya consecuencia es una deformación de los lados libres. El factor de forma se calcula dividiendo un área cargada por el área libre total. |

| Desgarro | Los aisladores y amortiguadores de vibraciones que están sujetos a cargas cíclicas con frecuencia fallan debido a la fractura del componente de elastómero. Una fractura puede iniciarse en un área donde la concentración de tensión es máxima. Después del inicio, la fractura aumenta de tamaño y progresa a una acción de desgarro. Las propiedades de desgarro son, por lo tanto, importantes en algunas aplicaciones. Las pruebas de tracción se realizan en muestras no contienen fallas. Por lo tanto, la tensión distribuye uniformemente a través del elastómero. Los procedimientos de ensayo de rotura por desgarro concentran la tensión en un área, ya sea a través del diseño de la muestra o realizando una muesca en la muestra. Las muestras se cortan con troquel (troquel tipo A, B, o C) [5]. Se registran la fuerza máxima y el espesor de la muestra. Los valores de rotura se miden en unidades de libras por pulgada o kilo–newtons por metro. Las pruebas de rotura y tracción proporcionan el mismo orden de rango de los diferentes tipos de gomas. |

| Fluencia y compresión | La estabilidad dimensional es necesaria para los aisladores y amortiguadores de vibraciones donde la desviación estática de un aislador no debe aumentar con el tiempo. Tal aumento es el resultado del conjunto de fluencia y compresión. El conjunto de compresión es el cambio de dimensión con una tensión aplicada; la fluencia es el cambio de dimensión con una fuerza aplicada. El conjunto de compresión y la fluencia excesiva inducirán un gran cambio en la rigidez y las propiedades dinámicas durante un período de tiempo. El conjunto de compresión se determina comprimiendo una muestra (de tamaño especificado) a una desviación predeterminada y exponiéndola a una temperatura elevada [6]. Después de la exposición, se permite que la muestra se recupere durante media hora y se mide el espesor. El porcentaje de compresión establecido es la disminución del grosor dividido por la deflexión original y multiplicado por 100. Los compuestos de elastómero típicos utilizados para el aislamiento de vibraciones tienen valores de compresión del 10 al 50%. El tiempo de exposición suele ser de 22 ó 70 horas a una temperatura relevante para el uso previsto del aislador o amortiguador. La fluencia se determina colocando una muestra en un dispositivo de compresión, aplicando una fuerza de compresión y exponiéndola a una temperatura elevada. El porcentaje de fluencia es la disminución del grosor dividido por el grosor original y multiplicado por 100. |

| Adhesión | La adhesión adecuada de elastómero a metal es imprescindible en la fabricación de la mayoría de los aisladores y amortiguadores de vibraciones. El adhesivo se aplica primero al metal; entonces el elastómero se une al metal durante la vulcanización. Varios adhesivos están disponibles para todo tipo de elastómeros. En las pruebas de adhesión, se adhiere una tira de elastómero a la cara de una pieza de metal recubierto con adhesivo. Después de la vulcanización (y posible envejecimiento), el elastómero se extrae del metal en un ángulo de 45 o 90°, midiéndose la fuerza de adhesión y el modo de fallo. Se usa otro método ASTM14 para determinar la adhesión de elastómero con el metal cuando el elastómero se utiliza después de la vulcanización, es decir, para la unión posterior a la vulcanización. En este procedimiento, se recubre un disco de goma vulcanizada en ambos lados con un adhesivo y se ensambla entre dos placas de metal paralelas. Luego, el conjunto se calienta bajo compresión durante un período de tiempo específico. Luego se separan las placas de metal hasta que rompe. |

| Propiedades a bajas temperaturas | El elastómero se vuelve más duro, más rígido y menos resistente con la disminución de la temperatura. Estos cambios se producen por una reducción en el «volumen libre» entre las moléculas vecinas y una posterior reducción en la movilidad de las moléculas de elastómero. Al acercarse a la temperatura de transición vítrea (Tg), su característica similar al elastómero se pierde y el elastómero se vuelve coriáceo. Finalmente se convierte en duro y quebradizo. La temperatura de transición vítrea es una transición de segundo orden respecto a la cristalización, que es una transición de primer orden. Una transición de primer orden se acompaña de un cambio brusco en una propiedad física, mientras que una transición de segundo orden se acompaña de un cambio en la tasa de cambio. El efecto de la temperatura sobre la rigidez se mide usando un aparato conocido como Gehman. Este proporciona un par sobre una tira de elastómero mediante un cable. La medición se realiza primero a 23°C y luego a temperaturas reducidas. El módulo relativo a cualquier temperatura es la relación del módulo a esa temperatura con el módulo a 23°C. Los resultados se expresan como las temperaturas a las cuales los módulos relativos son 2, 5, 50, y 100. El módulo de Young también se puede medir a baja temperatura utilizando un aparato de flexión. |

| Propiedades a altas temperaturas | Algunos aisladores y amortiguadores de vibraciones funcionan en entornos de alta temperatura. Los compuestos de elastómero utilizados en estas aplicaciones deben tener resistencia a la degradación a altas temperaturas. La estabilidad a altas temperaturas está relacionada con la estructura química del elastómero y los enlaces de reticulación químicos formados durante la vulcanización. Los elastómeros que no contienen insaturación (enlaces dobles químicos) en el esqueleto tienen mejores propiedades a altas temperaturas. Los compuestos de elastómero que contienen EPDM, por ejemplo, tienen mejor resistencia a altas temperaturas que los que contienen caucho natural o SBR. En una cura de azufre, los enlaces de reticulación mono o disulfuro tienen una mejor estabilidad a alta temperatura que los enlaces de polisulfuro. Por lo tanto, las modificaciones del sistema de curado se utilizan para mejorar la estabilidad a altas temperaturas. La resistencia a alta temperatura de los compuestos de elastómero se determina midiendo el porcentaje de cambio en la resistencia a la tracción, el esfuerzo de tensión en un alargamiento dado y el alargamiento final después del envejecimiento en un horno a alta temperatura según el procedimiento ASTM. |

| Resistencia al aceite y disolventes | Algunos aisladores y amortiguadores de vibraciones, particularmente los utilizados en productos automotrices, tienen contacto con aceites o disolventes. El efecto de un líquido sobre un elastómero en particular depende de los parámetros de solubilidad de los dos materiales. Cuanto mayor sea la similitud, mayor será el efecto. Un líquido puede hacer que el elastómero se hinche, puede extraer químicos de él o puede reaccionar químicamente con él. Cualquiera de estos puede conducir a un deterioro de las propiedades físicas del elastómero. El efecto de los líquidos sobre el elastómero se determina midiendo los cambios en el volumen o la masa, la resistencia a la tracción, el alargamiento y la dureza después de la inmersión en aceites, combustibles, fluidos de servicio o agua. |

| Exposición al ozono y al oxígeno | El ozono es un componente del smog; En algunas áreas, el ozono puede ocurrir en concentraciones que son perjudiciales para el elastómero. Los aisladores y amortiguadores de vibraciones también pueden estar expuestos al ozono generado por la descarga de los equipos eléctricos. Los elastómeros que contienen insaturación en su estructura principal son especialmente propensos al agrietamiento del ozono, ya que el ozono ataca al elastómero en los enlaces dobles. Los elastómeros como NR, SBR, BR y NBR tienen poca resistencia, mientras que EPDM y GPO tienen una excelente resistencia al agrietamiento por ozono. El agrietamiento del ozono no se producirá si el elastómero no está entretejido. Hay un alargamiento crítico en el cual el agrietamiento es más severo. Estas deformaciones son del 7 al 9% para NR, SBR y NBR, 18% para CR y 26% por IIR. Se utilizan procedimientos de prueba estática [7] y dinámica [8]. En la prueba estática, la muestra recibe una tensión específica. Los resultados se expresan como severidad de grietas usando escalas arbitrarias o como tiempo hasta que aparecen las primeras grietas. En el Método A, el procedimiento dinámico prueba tiras de goma en tensión a 0,5 Hz. El Método B adhiere las tiras de prueba a una correa de goma que gira alrededor de dos poleas a 0,67 Hz. Se registra el número de ciclos hasta el agrietamiento inicial. |

| Propiedad | Descripción |

| Viscoelasticidad | El elastómero tiene propiedades elásticas similares a las de un resorte metálico y tiene propiedades de absorción de energía como las de un líquido viscoso. Estas propiedades viscoelásticas permiten que el elastómero mantenga una forma constante después de la deformación, al mismo tiempo que absorbe energía mecánica. La viscosidad (que varía con los diferentes elastómeros) aumenta con la temperatura reducida. La elasticidad sigue la ley de Hooke y aumenta con el aumento de la tensión, mientras que la viscosidad sigue la ley de Newton y aumenta con el aumento de la velocidad de deformación. Por lo tanto, cuando se aplica una tensión, la tensión resultante aumentará con el aumento de la tasa de tensión. |

| Otras propiedades dinámicas | La resilencia, medida por varias pruebas relativamente simples, a veces se usa para estimar las propiedades dinámicas de un compuesto de elastómero. En estos métodos de prueba, se aplica una deformación a una muestra de goma mediante un indentador en caída libre. La resiliencia se define como la relación entre la energía del indentador después del impacto y su energía antes del impacto (expresada en porcentaje). Dos métodos ampliamente utilizados incluyen el péndulo y los métodos de caída de peso. Aunque la resiliencia es una medida grosera de las propiedades dinámicas del elastómero, es atractiva debido a su simplicidad y costo. En los métodos de vibración libre, se permite que la muestra de elastómero vibre a su frecuencia natural. Para cambiar la frecuencia natural, se debe cambiar el tamaño de la muestra o los pesos añadidos. Como es una vibración libre, la amplitud A disminuye con cada oscilación. La resiliencia se define como A3/A2, expresada en porcentaje. En los métodos de vibración forzada, las propiedades dinámicas (o viscoelasticidad) de un compuesto de elastómero se determinan midiendo su respuesta a una deformación sinusoidalmente variable. De esta manera, tanto la deformación como la velocidad de deformación varían durante un ciclo completo. La energía debido a la fricción interna, la energía almacenada es una función de la viscoelasticidad del elastómero. En un aparato simple para medir propiedades dinámicas, se aplica una tensión sinusoidalmente variable a la muestra por medio de un por motor. La fuerza resultante se mide en el extremo opuesto de la muestra con un anillo dinamómetro o un dispositivo de medición electrónico. La distancia angular entre la tensión de entrada y la tensión resultante se mide por métodos mecánicos o electrónicos. |

Tipos de ensayos a realizar sobre elastómeros. En la siguiente tabla se presentan todos los ensayos que se le pueden hacer a los elastómeros.

| Item | Tipo de ensayo | Norma | Descripción |

| 1. Preparación de las muestras a ensayar | |||

| 1.1 | Ensayo de curado del elastómero | ISO 4661 | Las probetas que tienen forma de lámina tienen unas dimensiones de 2 ± 0,2 mm de espesor. Estas probetas están vulcanizadas en un molde, que por lo general presentan 4 cavidades, donde cada cavidad tiene las siguientes dimensiones: 150·150 mm. Las piezas cilíndricas que se obtienen se les pueden realizar ensayos de compresión set, relajación, abrasión y compresión. Hay dos tamaños comunes que son 13 mm de diámetro y una altura de 6,3 mm y un diámetro de 29 mm y una altura de 12,5 mm. Las muestras que se obtienen a partir de la matriz original para realizar pruebas de resistencia a la tracción y resistencia al desgarro se obtienen empleando cuchillas o troqueles que deben estar afilados para evitar crear imperfecciones en la muestra. |

| 1.2 | Acondicionamiento | ISO 23529 | Antes de ensayar los elastómeros, el material que se va a ensayar a menudo debe estar acondicionado. Después del curado hay un tiempo de espera específico de al menos 16 horas antes de la prueba, para permitir que el material se estabilice. Las piezas de elastómero necesitan un tiempo para alcanzar la temperatura del ensayo, lo que puede necesitar algunas horas. Las condiciones climáticas estandarizadas en un laboratorio son 23 ± 2°C. |

| 2. Ensayos de elastómeros no curados. | |||

| 2.1 | Viscosímetros de rotación | ISO 289 | El instrumento más común utilizado para determinar la viscosidad de los polímeros y compuestos de elastómero es el viscosímetro de Mooney. El viscosímetro de Mooney se puede describir como un viscosímetro de rotación, en el cual el elastómero se corta entre un rotor interno y una matriz externa. El troquel tiene un diámetro de 50 mm y una altura de 10 mm. El rotor normal tiene un diámetro de 38 mm. Para la medición de materiales de alta viscosidad, hay un rotor más pequeño con un diámetro de 30 mm. La temperatura de la matriz se puede ajustar y normalmente se utilizan 100°C. El rotor gira con una velocidad de 2 rpm. Esto corresponde a una velocidad de corte promedio de 1 s–1. El par requerido para impulsar el rotor es una medida de la viscosidad que se mide y se presenta en unidades Mooney. |

| 2.2 | Curemeter con rotor | ISO 3417 | La construcción y el diseño de este instrumento es similar al del viscosímetro Mooney con ciertas diferencias en las dimensiones de los troqueles y el diseño del rotor. El rotor está formado de modo que sea más grueso en el centro y se afila hacia las extremidades para obtener el mismo esfuerzo cortante en todo el material de prueba. El rotor oscila sinusoidalmente a 1,7 Hz y normalmente con una amplitud de ± 1°. Un sensor de torque conectado al brazo de torque del rotor registra el torque requerido al que oscila el rotor. |

| 3. Ensayos mecánicos | |||

| 3.1 | Ensayos ambiental | ISO 23529 | Los materiales poliméricos son sensibles a temperaturas cercanas a la temperatura ambiente normal de una manera completamente diferente de lo que son los metales. Por lo tanto, es necesario un control cuidadoso de la temperatura al realizar pruebas. Muchos materiales poliméricos son sensibles a la humedad y particularmente a la humedad relativa del aire. Por lo tanto, es necesario controlar este factor. Sin embargo, no es suficiente realizar pruebas en un clima bien definido. El material debe estar en equilibrio con el clima circundante. Esto se obtiene por acondicionamiento, lo que significa que el material de prueba se almacena en las condiciones climáticas de prueba durante un período de tiempo suficiente para que adquiera las mismas condiciones que el entorno. El clima normal para el acondicionamiento es de 23 ± 2°C con una humedad relativa (HR) de 50 ± 5%. Otras condiciones climáticas se aplican en contextos especiales. Cuando los requisitos del control climático son más estrictos, las tolerancias se reducen a ± 1°C y ± 2% HR |

| 3.2 | Densidad | ISO 2781 | El método más común para determinar la densidad de un material de goma es pesar una pieza de prueba en aire y agua. Pesar en el aire proporciona el peso real y pesar en el agua proporciona el volumen. La densidad se calcula dividiendo el peso por el volumen. |

| 3.3 | Dimensiones | ISO 23529 | Al medir las dimensiones de muestras y productos de prueba de elastómero, se pueden usar la mayoría de las herramientas de medición normales, como, por ejemplo, cintas métricas y reglas, calibradores vernier, medidores de espesor y proyectores de perfiles. Como el elastómero es un material blando, es importante no deformarlo al medirlo. Para medir con precisión el espesor, se debe utilizar un medidor de espesor que tenga una carga de medición específica de 22 kPa. El diámetro del pie de medición puede ser de 2 mm hasta 10 mm y la carga se puede ajustar para alcanzar la presión específica. Otra buena forma de medir la sección transversal de los perfiles de goma es usar un proyector de perfiles, que permite la medición remota sin tener que tocar la muestra. |

| 3.4 | Dureza (shore) | ISO 7619 | El método más antiguo para medir la dureza es el método Shore, cuyo origen es de 1915, donde se presiona un cono truncado en el elastómero con una fuerza de resorte y la lectura se lleva a cabo después de 3 segundos. Inicialmente, el tiempo de lectura se medía «dentro de 1 segundo», pero cambió con la norma ISO 7619 a 3 s para una mejor precisión. El método Shore tiene varias escalas (A, B, C, D, AO, DO, O, OO y AM). Entre estos, los más comunes son los específicados en el estándar ISO. Shore A se utiliza para la dureza normal del elastómero, Shore D para el elastómero duro y Shore AO para el elastómero blando. Shore AM es un método micro Shore A para piezas delgadas. |

| 3.5 | Dureza (IRHD) | ISO 48 | El método IRHD se desarrolló dentro de ISO para mejorar la precisión en la medición de la dureza. Este método se denomina «Grados internacionales de dureza del elastómero» o IRHD. La escala para el equipo IRHD corresponde a Shore A. Lo que diferencia los métodos es que el equipo IRHD siempre está montado en un soporte, la carga se realiza con un peso muerto, la sonda de medición tiene forma de bola y la lectura se toma después de 30 segundos. |

| 3.6 | Pusey & Jones | ISO 7267 | Los medidores de dureza Pusey & Jones se utilizan principalmente para medir la dureza de grandes rollos de goma, ya que el dispositivo se puede usar en superficies curvas. El dispositivo consta de un trípode, que se coloca en la superficie que se va a medir. Se presiona una bola de 3.175 mm con un peso constante de 1.000 g en la superficie de goma y el resultado se obtiene en 1/100 mm. |

| 3.7 | Ensayo de tracción | ISO 37 | Las pruebas de tracción normalmente se emplean para determinar las siguientes propiedades de los materiales de elastómero: • Tensión en un alargamiento particular, por ejemplo: 100 ó 300%, expresado en MPa, a veces se denomina «módulo de la goma». • Resistencia a la tracción en MPa, que es la resistencia a la rotura. • Alargamiento a la rotura en tanto por ciento. La prueba se realiza normalmente sobre muestras de 2 mm. La prueba se realiza en una máquina de prueba de tracción utilizando una velocidad de 500 mm/min. Para poder determinar el alargamiento y la tensión en diferentes alargamientos, también se necesita un extensómetro. |

| 3.8 | Ensayo de compresión | ISO 7743 | Las pruebas de compresión para medir la rigidez del elastómero, se pueden realizar en máquinas modernas de tracción, que se pueden usar tanto en tensión como en compresión. El método normal es deformar el elastómero en un 25%, midiendo la fuerza empleada. Es común comprimir el elastómero tres veces y realizar la medición en la cuarta compresión. |

| 3.9 | Prueba de rotura | ISO 34 | En una prueba de rasgado se determina la resistencia al rasgado del material. Hay tres métodos principales: Prueba del pantalón (método A): La prueba del pantalón consiste en una tira rectangular de 15·75 mm con una muesca de 25 mm en el lado corto. La tira se alarga en un medidor de tracción a 100 mm/min, de modo que la muesca se agranda. Los resultados se reproducen en un diagrama.Prueba de ángulo (método B): Una muestra con un ángulo de 90° se alarga utilizando una velocidad de 500 mm/min para romperse. La prueba se puede realizar con una muesca de 1 mm o sin ella. La prueba sin la muesca mide una combinación de la fuerza de inicio y propagación del rasgado.Prueba de media luna (método C): Una muestra en forma de media luna con una muesca de 1 mm de profundidad que se alarga a una velocidad de 500 mm/min para romperse. La prueba se puede considerar como una prueba de tracción con una indicación de fractura. El resultado se da en kN/m (N/mm) sobre el espesor de la muestra. |

| 3.10 | Prueba de adherencia | ISO 36, ISO 813, ISO 814, ISO 1827 | Muchos productos de elastómero tienen diferentes materiales de refuerzo insertados, principalmente metal y textil. La función de los productos a menudo depende de una buena adhesión entre el elastómero y los materiales de refuerzo. Existen varios métodos para probar la adhesión, la tracción, el corte o el pelado. |

| 3.11 | Módulo de cortadura | ISO 1827 | El módulo de corte es a menudo una propiedad importante para el cálculo de elastómero. La forma más común de determinar el valor es hacer mediciones sobre una muestra sobre la que se le han realizado cuatro cortes. La pieza de prueba de corte cuádruple consta de cuatro piezas de goma de 4 mm de espesor, 20 mm de ancho y 25 mm de largo, pegadas entre dos placas. Después del acondicionamiento mecánico, la pieza de prueba se alarga al 30% de deformación con una velocidad de 5 mm/minuto. El módulo de corte se calcula con una deformación del 25%. |

| 3.12 | Ensayo dinámico | ISO 4664 | Muchos productos de elastómero se usan en condiciones dinámicas y, por esa razón, es interesante poder medir sus propiedades dinámicas. Las propiedades que a menudo se miden son el módulo y la amortiguación en función de la deformación o la frecuencia. La prueba de material se realiza principalmente en instrumentos pequeños bajo compresión, tensión, flexión o cizallamiento y se llama análisis mecánico dinámico, DMA. El instrumento contiene un dispositivo para hacer vibrar las probetas entre 0, veinte o treinta Hz y una celda de carga para medir la fuerza. La pieza de prueba está encerrada en una cámara climática donde puede enfriarse y calentarse entre aproximadamente –70 y 200°C. De este modo, se puede realizar un barrido de temperatura, donde se mide el módulo en función de la temperatura. Las propiedades dinámicas de los elastómeros se prueban en equipos de prueba universales servo–hidráulicos, disponibles en tamaños con cargas de hasta 100 kN. Las máquinas tienen un pistón accionado hidráulicamente, que puede hacer vibrar el elastómero hasta aproximadamente 100 Hz, donde una celda de carga que mide la fuerza. |

| 3.13 | Resiliencia de rebote | ISO 4662 | La resiliencia al rebote es una propiedad básica de los elastómeros y también es una de las pruebas más antiguas y simples. La prueba se lleva a cabo normalmente como una prueba de rebote, en la que un peso rebota contra el elastómero, ya sea en forma de bola que cae libremente o de péndulo. Al comparar la altura del rebote con la altura original, obtiene una medida de la energía que ha sido absorbida por el efecto de amortiguación del elastómero. Los resultados normalmente se dan en función de la altura de rebote en porcentajes respecto de la altura de caída. Los dos dispositivos más comunes son Lüpke y Schob. |

| 3.14 | Tensión set a carga constante | ISO 2285 | Si una pieza de prueba de goma se estira por un tiempo y luego se descarga, no se recupera completamente a su longitud inicial. La diferencia se llama tensión set. En esta prueba, las muestras de goma se cargan con pesas utilizando una carga de 2,5 MPa a temperatura ambiente. Después de una hora, las muestras se descargan y el conjunto de tensión se determina después de un período de recuperación de 10 minutos. A menudo, el alargamiento para la carga de 2,5 MPa se determina después de 30 s y el deslizamiento después de cargarse durante 1 hora. |

| 4. Ensayos térmicos | |||

| 4.1 | TR test | ISO 2921 | La prueba TR es un método común utilizado y TR significa «temperatura de retracción«. La prueba se realiza de manera que las piezas a ensayar se alarguen, normalmente en un 50%, y luego se enfríen a –70°C durante 10 minutos. La mayoría de los materiales de elastómero se vuelven completamente rígidos. Se libera la sujeción de las piezas a ensayar y después las muestras se calientan a 1°C por minuto. Las temperaturas a las que las muestras han recuperado 10, 30, 50, y 70% de sus longitudes originales se registran y se denominan TR10, TR30, TR50 y TR70. |

| 4.2 | Temperatura de fragilización | ISO 812 | La prueba de la temperatura de fragilidad es un método en el que se usa un martillo para golpear las piezas de prueba después de que se hayan enfriado en un baño de enfriamiento. El punto de fragilidad es la temperatura donde las muestras simplemente no se rompen cuando se golpean con el martillo. |

| 4.3 | Gehman test | ISO 1432 | En el ensayo de Gehman es habitual determinar la rigidez torsional relativa a 23°C y temperaturas más bajas. Si se conocen las dimensiones de la pieza a ensayar, también se puede calcular el módulo de torsión. Si la pieza a ensayar es de sección rectangular, por ejemplo, con unas dimensiones de 2·3 mm, esta se monta en serie con un cable calibrado hecho de acero para muelles. La rigidez torsional se mide girando tanto el elastómero como el alambre 180°. Ese giro se distribuye entre la pieza a ensayar de elastómero y el cable en proporción a su rigidez torsional, y se determina el ángulo de giro de la pieza de prueba. Primero, la rigidez torsional se determina a 23°C y luego las piezas de prueba montadas se colocan en un baño de enfriamiento, con una temperatura en la que el elastómero es al menos 100 veces más rígido que a temperatura ambiente. La temperatura en el baño se calienta luego en 1°C por minuto, y se determina la temperatura donde el elastómero es 100, 10, 5, y 2 veces más rígido que a temperatura ambiente. Estas temperaturas se llaman RM2, RM5, RM10 y RM100. |

| 4.4 | Compression set a baja temperatura | ISO 815–2 | Para determinar la elasticidad del elastómero a baja temperatura de prueba, se puede realizar una prueba de compresión a bajas temperaturas. Tanto la medición como la recuperación se llevan a cabo a la temperatura de prueba baja. |

| 4.5 | Análisis mecánico dinámico, DMA | ISO 4664 | Si se desea determinar el módulo en función de la temperatura, se pueden utilizar equipos DMA modernos para esto. En las pruebas de DMA, el módulo viscoso y el elástico se miden junto con la amortiguación para un intervalo de temperatura particular. La prueba se realiza dinámicamente, ya sea en flexión, tensión, compresión o corte. Esta prueba puede reemplazar a la mayoría de las otras pruebas de frío, la única desventaja es el alto precio del equipo. |

| 5. Ensayos de durabilidad de los elastómeros | |||

| 5.1 | Envejecimiento por calor | ISO188 | El envejecimiento por calor se lleva a cabo en hornos de celdas especiales de envejecimiento con temperatura constante, baja velocidad del aire y una renovación del aire de 3 a 10 veces por hora. Normalmente, se mide el cambio en la dureza, la resistencia a la tracción y el alargamiento en la resistencia a la rotura y al rasgado, almacenando las piezas de prueba a una temperatura más alta. Los resultados se dan como un porcentaje del cambio de las propiedades. El tiempo de prueba suele ser de una o varias semanas. Las muestras de 1.000 horas (6 semanas) son comunes en las especificaciones de materiales para la industria automotriz |

| 5.2 | Tensión set para alargamiento constante | ISO 2285 | Si una muestra de elastómero se mantiene alargada durante un período de tiempo y luego se descarga, esta no se recupera por completo a su longitud inicial. Esto se llama tensión set. Para las pruebas de alargamiento constante, las piezas de prueba se alargan, normalmente al 100% y se mantienen alargadas, a menudo a temperatura elevada, de 24 horas a varias semanas. Cuando las muestras se han sacado del horno, se dejan enfriar en estado de alargamiento, después se descargan y se dejan es reposo durante 30 minutos antes de medir. |

| 5.3 | Compresión set | ISO 815–1 | Se define compresión set cuando el elastómero se ha comprimido y luego se ha descargado, permitiendo su posterior recuperación. Los elastómeros a ensayar se comprimen normalmente a un 25% en una plataforma con superficies pulidas y lisas. El equipo empleado para comprimir el elastómero se introduce con las muestras en una celda de envejecimiento a temperatura elevada, durante períodos de 24 horas hasta varias semanas. Una vez terminado el ensayo las muestras se descargan y se recuperan durante 30 minutos antes de ser ensayadas. A veces se usa un método alternativo donde las muestras se dejan enfriar en estado comprimido. Esto normalmente proporciona valores de compresión más altos. |

| 5.4 | Relajación | ISO 3384–1, ISO 6914 | La relajación es la disminución de la contrapresión, que se puede medir en una pieza de prueba de goma expuesta a una deformación constante. El método de deformación puede ser compresión o tensión. Cualquiera de las mediciones de la fuerza original y la fuerza posterior para diferentes tiempos se pueden tomar a la temperatura de ensayo, o todas las mediciones se toman a temperatura ambiente, mientras que las muestras se someten a temperatura elevada. En ciertos casos, la medición de la relajación también se realiza en líquidos, como por ejemplo, petróleo. Esto es común para juntas tóricas |

| 5.5 | Ensayo de relajación cíclica | ISO 3384–2 | Hace algunos años, la industria automotriz comenzó a especificar pruebas de relajación de tensión con ciclos de temperatura. La temperatura se alterna entre una temperatura alta para el envejecimiento, por ejemplo 125°C y una temperatura más baja, por ejemplo –40°C, para verificar si todavía hay una presión de sellado. El elastómero se contrae mucho más que el acero, por lo que un sello en un motor funciona cuando el motor está funcionando, pero si el automóvil está parado a baja temperatura, el sello puede encogerse y no queda presión de sellado. |

| 5.6 | Estimación de la vida de servicio | ISO 11346 | A menudo se requiere conocer la vida útil esperada como resultado de una prueba de envejecimiento. Se han realizado muchos intentos diferentes para predecir la vida útil de un material, a menudo simplemente extrapolando la prueba de tiempo corto durante un período más largo. |

| 5.7 | Resistencia a líquidos | ISO 1817 | Cuando se prueba la resistencia a los líquidos, se determinan los efectos que varios líquidos tienen sobre los materiales de elastómero. Los líquidos más comunes son: • Aceites • Combustibles • Agua • Productos químicos Los aceites, los combustibles y el agua penetran en el elastómero y lo hinchan, sin destruir el material. Los combustibles y ciertos aceites también pueden disolver los plastificantes en el elastómero, de modo que disminuye de peso cuando el combustible se seca. Los productos químicos oxidantes pueden romper las cadenas de moléculas en el elastómero. La prueba se lleva a cabo sumergiendo muestras de elastómero con un volumen de 1–3 cm3 en el líquido. La prueba se lleva a cabo normalmente a una temperatura alta durante 72 horas. En ciertos casos, la prueba se lleva a cabo por períodos más largos, hasta alcanzar un equilibrio, lo que puede llevar varias semanas. |

| 5.8 | Simulación climática | ISO 4665 | La simulación del clima es una prueba que se lleva a cabo en interiores y se lleva a cabo en cámaras especiales de envejecimiento climático. En una cabina meteorológica, se simulan el sol, la temperatura y la lluvia. El ciclo de prueba normal tiene una intensidad de luz de 1.000 W/m2, temperatura de 55°C y un ciclo de lluvia de 18 y 102 minutos de secado. En ciertos dispositivos más simples, solo se usa la luz. Las propiedades examinadas con mayor frecuencia son los cambios de color y los cambios en la resistencia a la tracción y el alargamiento en la rotura. Una prueba de 6 semanas corresponde a aproximadamente 2–3 años al aire libre. |

| 5.9 | Ensayo de ozono | ISO 1431 | La prueba de resistencia al ozono de un material de elastómero se realiza en cámaras especiales de ozono, normalmente a una concentración de ozono de 50 pphm (partes por cien millones) y a una temperatura de 40°C. Dado que el ozono ataca más fácilmente el elastómero cuando se alarga, la prueba se lleva a cabo en una plataforma con diferentes grados de alargamiento, del 5 al 80%. Las muestras se controlan durante ciertos intervalos de tiempo, 2, 4, 8, 24, 48, 72, y 96 horas, y se anota el tiempo necesario para que se forme la grieta en cada alargamiento. |

| 5.10 | Ensayo de abrasión | ISO 4649 | La resistencia a la abrasión es una de las propiedades más importantes del elastómero, pero al mismo tiempo es difícil realizar pruebas en el laboratorio. En las pruebas de laboratorio, los resultados deben obtenerse en poco tiempo y por lo tanto, las pruebas se aceleran, pero esto significa que el mecanismo de abrasión no es el mismo que en la práctica y los resultados no se correlacionan con lo que realmente ocurre en la realidad. |

| 5.11 | Fatiga dinámica | ISO 132, ISO 4666, ISO 6943 | La prueba de fatiga dinámica se puede llevar a cabo de varias maneras. Los productos a menudo se prueban de manera similar a su uso real en máquinas servo–hidráulicas o equipos de prueba excéntricos. La prueba de fatiga dinámica en materiales a menudo se realiza como fatiga por flexión o alargamiento en una máquina llamada De Mattia. Las piezas a ensayar se doblan o estiran usando una frecuencia de 5 Hz, hasta que se produce una ruptura. |

| 6. Otros tipos de ensayos | |||

| 6.1 | Decoloración | ISO 3865 | La decoloración del elastómero es causada por la migración de sustancias del material de elastómero a materiales adyacentes. La decoloración se muestra como una tenue superficie de color marrón claro a negro en el material que ha entrado en contacto con el elastómero. La decoloración a menudo se muestra más claramente si la superficie que ha estado en contacto con el elastómero está expuesta a la luz solar. La decoloración es principalmente un problema de apariencia |

| 6.2 | Dispersión | ISO 11345 | Es importante que el negro de carbón esté completamente disperso en el compuesto de elastómero, de lo contrario, deteriorará las propiedades mecánicas, como la resistencia a la tracción y la resistencia a la abrasión. Cuanto más granulado es un relleno, mejores propiedades de refuerzo tiene, pero es más difícil de dispersar. La forma más común de determinar la dispersión del negro de carbón es cortar una pieza de goma curada con una cuchilla afilada. Luego, la superficie de la sección transversal se estudia en un microscopio con un aumento de 30 veces, con iluminación diagonal. La dispersión deficiente puede entonces verse como irregularidad y compararse con una escala de referencia para calificar la dispersión. |

| 6.3 | Permeabilidad | ISO 6179, ISO 2782 | Los líquidos y gases se difunden a través del elastómero. La velocidad de difusión depende del tipo de elastómero, la composición de la fórmula y el medio de difusión. La difusión generalmente se divide en tres fases: 1. El medio en que se disuelve en el elastómero. 2. Difusión (migración) a través del elastómero. 3. Evaporación. Diferentes materiales de elastómero tienen diferentes grados de permeabilidad a los gases. El elastómero de butilo tiene la menor permeabilidad de los materiales de elastómero. |

| 6.4 | Prueba de resistencia al fuego | SIS 162222 | Todos los materiales de goma son más o menos combustibles. Los materiales de elastómero que contienen halógenos como el cloro, el flúor y el bromo pueden ser difíciles de encender y son auto–extinguibles. Con el fin de mejorar la resistencia de un material de elastómero, se pueden agregar sustancias que contienen cloro, como por ejemplo, la clorparafina. También se usan trióxido de antimonio e hidrato de aluminio con grandes cantidades de agua. Las sustancias que contienen cloro ya no se recomiendan desde un punto de vista ambiental, por lo que el hidrato de aluminio es ahora el aditivo más utilizado. El hidrato de aluminio funciona de la misma manera lo que se requiere mucha energía, haciendo que el elastómero sea difícil de encender. La resistencia al fuego del elastómero se puede probar utilizando métodos verticales u horizontales. El método más común para probar el elastómero es encender una tira de prueba en un extremo usando un mechero Bunsen y observar el tiempo de quemado de la tira. |

| 6.5 | Ensayo de conductividad eléctrica | ISO 1853, ISO 1278, ISO 2951 | Los polímeros de elastómero son en sí mismos aislantes eléctricos y el elastómero también se usa en muchos casos como aislante para cables eléctricos, etc. Cuando el negro de carbón se combina en el elastómero, la conductividad eléctrica aumenta y el elastómero se convierte en un semiconductor. Con tipos especiales de negro de carbón, el elastómero también se puede hacer más conductor. Para determinar la conductividad o resistencia eléctrica, se pueden usar varios métodos diferentes. En principio, se aplica un voltaje a través de una pieza de prueba de elastómero y se mide la corriente eléctrica que pasa a través del elastómero. Esto puede parecer sencillo, pero es difícil de lograr en la práctica ya que a menudo se deben detectar corrientes muy pequeñas además de la resistencia de los cambios de elastómero con la temperatura, el tiempo de exposición eléctrica y el estrés físico. |

| 6.6 | Determinación del tipo de elastómero | ISO 4650, ISO 7270 | La identificación del tipo de elastómero se puede hacer en un espectrofotómetro IR o con una cromatografía de gases. El más comúnmente utilizado es Pirólisis IR, donde el elastómero se somete a pirólisis y la identificación de los productos de descomposición se realiza con espectroscopia IR. |

| 6.7 | Determinación del tipo de antioxidante | ISO 4645 | El análisis de agentes protectores como los antioxidantes se realiza normalmente con cromatografía en capa fina. |

| 6.8 | Determinación del contenido de ceniza | ISO 247 | El residuo de ceniza de un polímero o un material elástico se determina calentando una muestra en un crisol, primero en un mechero Bunsen para expulsar las sustancias volátiles, y luego en un horno a 550°C. El residuo de ceniza se calcula como porcentaje del peso de la muestra. El residuo de ceniza en un polímero es una medida de las impurezas inorgánicas, mientras que la ceniza de un material de elastómero es una medida de los componentes inorgánicos, tales como óxido de cinc, sílice, arcilla, etc. |

| 6.9 | Determinación de negro de carbón | ISO 1408 | Al analizar el contenido de negro de carbón, se utiliza a partir de una muestra extraída. Para expulsar el polímero de la muestra, se piroliza en nitrógeno a 850°C. La muestra se coloca en un horno y el negro de carbón se quema a 850°C. La cantidad de negro de humo se calcula a partir de la pérdida de peso en los diferentes pasos del procedimiento. |

| 6.10 | Determinación de azufre | ISO 7269 | La cantidad de azufre es de interés ya que es una medida del grado de curado. Varios métodos están disponibles. Por ejemplo, en un método, el azufre reacciona con una solución de sulfito de sodio y el tiosulfato de sodio así formado se determina mediante valoración. |

| 6.11 | Análisis de la composición del material por TGA | ISO 9924 | El análisis termogravimétrico se utiliza para determinar la cantidad de plastificante, polímero, negro de carbón y residuos de cenizas en un material de elastómero. Se pesa una muestra y se calienta en nitrógeno, de 70 a 300°C para que se evaporen las sustancias volátiles (más o menos correspondientes a los plastificantes). El calentamiento continúa, aún en la atmósfera de nitrógeno, a 550°C. Durante ese período, los componentes orgánicos restantes, principalmente el polímero, se eliminarán. Finalmente, la atmósfera en el horno cambia a aire y la temperatura aumenta a 650°C, durante la cual se quemará el negro de carbón. La parte restante es el residuo de ceniza que está formado por constituyentes inorgánicos. |

Las ecuaciones de Arrhenius y Williams–Landel–Ferry (WLF). La vida útil de un componente de elastómero se rige por su susceptibilidad a fallos por deterioro mecánico o químico. Existen pruebas establecidas que evalúan las propiedades de fallo de los elastómeros: 1) mediante el modo de fractura para investigar la durabilidad mecánica y 2) a través de pruebas de envejecimiento acelerado para la degradación química.

Los materiales de elastómero son sensibles a la temperatura y esto es particularmente evidente a bajas temperaturas. Esta es una situación reversible ya que la temperatura aumenta mucho más que la temperatura de transición vítrea, el material recupera sus características propias del elastómero. En un laboratorio, la degradación química puede acelerarse envejeciendo el compuesto a temperaturas superiores a la temperatura de servicio prevista. Esta prueba consiste en encontrar la tasa de degradación y la estabilidad de la muestra de elastómero expuesta para acelerar las condiciones térmicas durante un período de tiempo, el comportamiento de degradación se estudia hasta la vida de la muestra esperada durante un largo periodo de tiempo. Existe un modelo establecido que describe la relación entre la velocidad de reacción y la temperatura.

La condición a partir de un corto período de tiempo a una temperatura elevada se emplea para predecir la degradación de la propiedad en un largo plazo de tiempo con predicciones cuantitativas de vida obtenidas a partir de la ecuación de Arrhenius [10–13]. Por lo tanto, este método supone que el deterioro químico inducido en las pruebas de laboratorio es el factor que determina la vida útil en funcionamiento. Aunque la oxidación del elastómero es bastante compleja, los procesos activados térmicamente se pueden describir utilizando la ecuación de Arrhenius si se aplican ciertas condiciones.

Suposiciones para la teoría de Arrhenius:

Suposición 1. La tasa de cada elemento químico involucrado en el proceso de oxidación (iniciación, consumo de oxígeno, terminación) debe responder a los cambios de temperatura.

Suposición 2. La oxidación avanza uniformemente en todo el material.

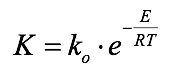

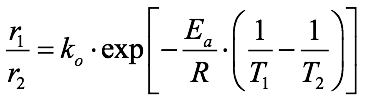

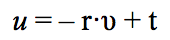

Representación matemática La teoría de Arrhenius se deriva originalmente de la termodinámica. Cuando se cumplen estos supuestos, la tasa de envejecimiento oxidativo, a la temperatura de uso T1, se puede determinar a partir de la tasa de envejecimiento medida en el laboratorio a una temperatura de prueba T2 de la ecuación de Arrhenius dada por,

donde K, es la constante de envejecimiento, kel factor pre–exponencial, r1 reacción a la temperatura T1, r2 reacción a la temperatura T2, Ea energía de activación (J/mol·K o cal/mol·K), y R la constante de los gas (8,314 J/mol·K o 1,987 cal/mol·K)

Efectividad de la ecuación de Arrhenius. El comportamiento de Arrhenius será más efectivo incluso cuando el proceso de degradación térmica sea más complicado. En este caso, la Energía de activación (Ea) medida es solo una energía de activación efectiva, pero aun así es útil para las predicciones [14]. Aunque la mecánica de fracturas y las extrapolaciones de Arrhenius están firmemente contrastados, las predicciones de la vida útil son confiables solo en la medida en que se identifiquen los mecanismos de fallo relevantes, todos los factores contribuyentes y las muestras utilizadas para las pruebas de laboratorio son representativas.

Energía activa. La energía de activación es la energía mínima por la cual las moléculas en colisión deben tener para provocar la reacción de degradación. Si disminuye el valor de la energía de activación, mayor será la velocidad a la que procederá la degradación. Si es mayor el valor de la energía de activación, menor será la velocidad a la que se produce la degradación del elastómero [12].

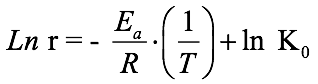

Determinación gráfica usando el diagrama de Arrhenius. Si no se conoce la dependencia del porcentaje de concentración, entonces el grado de degradación frente a los datos de temperatura trazados en el gráfico tendrá una pendiente igual a . La energía de activación se determina experimentalmente llevando a cabo experimentos a varias temperaturas. La velocidad de reacción a cualquier temperatura se obtiene del cambio en la propiedad seleccionada con el tiempo de exposición a esa temperatura [5,7]:

Metodología de Arrhenius.

1. Antes de comenzar, se preparan las muestras requeridas para cada prueba (por ejemplo, tracción, abrasión, flexión y rasgado) que se suponía que se realizarían a diferentes temperaturas y períodos de tiempo.

2. El número respectivo de muestras se expone a diferentes temperaturas en un horno de aire caliente.

3. Luego se extrae la muestra periódicamente a temperatura ambiente de acuerdo con el plan de prueba.

4. Se supuso que la propiedad del elastómero (por ejemplo, fragilidad o dureza) corresponde a un grado de degradación que puede causar el fallo del componente. La vida útil se estimó entonces como el tiempo para que el material alcance esta condición a la temperatura de servicio.

La vida útil puede cambiar fácilmente eligiendo una propiedad diferente, un criterio de punto final o una geometría de pieza de prueba. Para mejorar la precisión de la predicción, se deben analizar con un amplio abanico de temperaturas de prueba y un mayor número de muestras. Las muestras expuestas se acondicionan a temperatura ambiente y se analizan por espectrofotómetro.

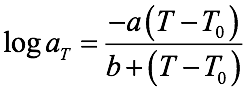

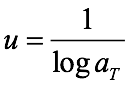

Ecuación de WLF. La ecuación planteada por WLF es la siguiente:

donde aT es el shift factor, a y b son factores que dependen del material, y T0, es la temperatura de referencia.

Metodología de la ecuación de WLF. Para cada temperatura de ensayo, se representan los resultados para cada propiedad en función del tiempo. Por lo general, el eje de las abscisas se representa el tiempo en escala logarítmica [13].

De las medidas realizadas, se obtienen diferentes curvas de resultados, cada curva se obtiene a una temperatura determinada. Se realiza un ajuste estadístico con los resultados obtenidos, obteniendo una curva maestra, también conocida como “master curve”.

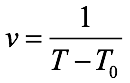

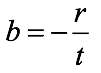

Una alternativa al ajuste estadístico es el siguiente:

donde,

Para obtener una estimación de la vida útil, mediante la ecuación 4, se determina el factor de cambio de la temperatura de referencia a la temperatura de interés. Se aplica el factor de desplazamiento a cada uno de los puntos en la curva maestra para obtener la curva de propiedad–tiempo requerida y se obtiene el tiempo para alcanzar el valor umbral.

Para obtener una estimación de la temperatura máxima de uso, se extrapola a una velocidad o tiempo de reacción específico para alcanzar el valor umbral. Habitualmente se define un tiempo de 20.000 h cuando se establece una temperatura máxima de uso general. Se debe tener cuidado cuando se analicen los resultados, ya que el envejecimiento termo–oxidativo está controlado por difusión y, por lo tanto, se pueden obtener resultados diferentes al comparar piezas de ensayo delgadas y gruesas. Las condiciones de prueba en el laboratorio también pueden diferir de las condiciones de servicio, bajo las cuales pueden estar involucradas otras causas de deterioro, como el envejecimiento leve y el ataque de ozono.

BIBLIOGRAFÍA

(1) Walker J. Elastomer Engineering Guide. IST Sheff. 2012.

(2) Schaefer R «J. Mechanical Properties of Rubber». Harris Shock Vib. Handb. Sixth Ed. Piersol T Paez Eds McGraw–Hill Co. Inc, 2010

(3) Brown R. «Hardness» en Physical Test Methods for Elastomers; Springer, 2018

(4) Mix A, Giacomin A «Dimensionless Durometry and ASTM D2240» en Proceedings of the 67th Annual Technical Conference and Exhibition (and National Plastics Exhibition), 2009

(5) Testing AS for; Materials–ASTM. ASTM D624 Tipo C: Standard Test Method for Tear Strength of Conventional Vulcanized Rubber and Thermoplastic Elastomers; ASTM West Conshohocken, 2007.

(6) Small W, Pearson MA, Jensen WA «ASTM D395 Short–Term Compression Set of Solid (Non–Porous) Siloxanes: SE 1700, Sylgard 184, and «New» M9787; Lawrence Livermore National Lab.(LLNL), Livermore, CA (United States), 2015

(7) Veith A.; Evans, R. Effect of Atmospheric Pressure on Ozone Cracking of Rubber. Polym. Test. 1980, 1 (1), 27–38

(8) Coran AY «Rubber Blends»; Google Patents, 1988

(9) Spetz G, Elastocon A «Stress Relaxation. Test Methods, Instruments and Lifetime Estimation». Technical Report, 2000

(10) Ellul MD «Mechanical Fatigue», en Engineering with Rubber; Elsevier, 2012

(11) Dwivedi C, Rajkumar K, Vibhande M, Shinde, N, Sankhe S. «Service Life Prediction of Rubber Compound by Accelerated Ageing and Mechanical Properties», Int. J. Adv. Res. Eng. Technol., 5 (11), 46(2014)

(12) Maxwell A, Broughton W, Dean G, Sims G «Review of Accelerated Ageing Methods and Lifetime Prediction Techniques for Polymeric Materials». NPL Rep. DEPC MPR 016 2005.

(13) ISO 11346:2014. Rubber, Vulcanized or Thermoplastic —Estimation of Life–Time and Maximum Temperature of Use. ISO 2014

(14) Mars W, Fatemi A «Factors That Affect the Fatigue Life of Rubber: A Literature Survey», Rubber Chem. Technol., 77 (3), 391(2004)